-

12年环境试验仪器设备实力生产厂家

-

咨询服务热线:400-822-8565

咨询服务热线:400-822-8565

400-822-8565

作者:正航仪器 发布时间:2023-11-25 09:11 浏览量:

正航仪器上一篇已经和大家分析共享了多层印制电路板内埋电阻试验的相关内容,这节,再重温的基础上,为大家简单剖析其试验结果。

一、内埋电阻多层板形貌

通过1.2.1节所示流程加工内埋电阻多层板切片照片如图3所示,内埋电阻图形厚度在15~20μm。导电碳浆主要成分为树脂和碳黑或石墨,图4为内埋电阻截面SEM照片,可以观察到针状或片状的导电相颗粒,这类形状的颗粒可以保证导电相的良好接触,使导电碳浆具备均匀的方阻值。

二、固化条件对阻值的影响

1、固化温度

依据1.2.2节进行导电碳浆固化温度测试。固化后测量计算各测试板50个电阻的平均方阻值,绘制图5曲线。

层压之后再次测量计算各测试板50个电阻的平均方阻值,绘制图6曲线。

结果显示,在150~170℃固化温度范围内,该导电碳浆固化形成电阻的方阻值与固化温度呈反比例关系。可以推断,方阻值变小的过程伴随着导电碳浆固化反应的发生与浆料中有机物质的挥发。较高的温度更利于固化过程的进行。层压后,网印电阻方阻值会继续减小15%~30%,但不同的固化温度对层压后的方阻值几乎不会造成影响,5片试板网印电阻的平均方阻值在都在10~11Ω/□,这说明仅1 h的固化时间是不足以使固化过程彻底完成的。而未固化彻底的导电碳浆会在层压过程中进一步固化,这可能导致内埋电阻与粘结片的结合力下降,发生分层爆板。

2、固化时间

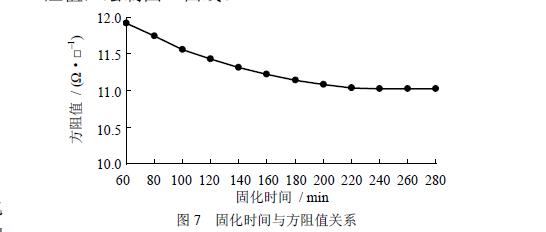

测试板依据1.2.2节内容进行导电碳浆固化时间测试。固化后测量计算各测试板50个电阻的平均方阻值,绘制图7曲线。

图7中,方阻值随固化时间延长呈现减小的趋势,同时曲线斜率随固化时间的延长也在减小。固化240 min后,方阻值趋于稳定,导电碳浆完全固化,可以防止因导电碳浆在层压过程中的继续固化产生的爆板分层风险。

三、可靠性

图8为固化后导电碳浆形成的表面与棕化后铜面3 000倍SEM照片。可以发现,电阻表面存在大量孔隙,棕化过程中药水很容易藏匿在这种孔状结构中,造成棕化后药水残留,可能导致层压后爆板分层。为除去板表面残余水分,需要105℃烘板1 h,避免层压过程中水汽造成的结合力下降。

依据1.2.3节内容,对比层压可靠性测试结果如表1所示。结果表明,足够长的导电碳浆固化时间结合棕化后烘板是层压后电阻与粘结片良好结合的必要条件,可以有效避免出现图9(a)箭头所指的内埋电阻与粘结片分层,保证层压后产品内层连接的可靠性。

四、电阻阻值稳定性

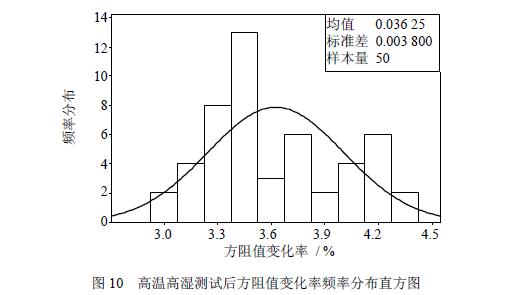

依据1.2.4节对待测板进行高温高湿与冷热冲击测试。经过240 h高温高湿测试后,方阻值变化率频率分布直方图如图10所示,内埋电阻方阻值略有增大,但值变化率不超过5%。因电阻埋入到PCB板内,增强了对外界潮湿环境的抵抗能力,表现出良好的耐湿热性能。

经过100个循环的冷热冲击测试后,方阻值变化率频率分布直方图如图11所示,内埋电阻方阻值略有减小,但方阻值变化率不超过1%。实验中导电碳浆经历长时间的热固化以及高温层压过程,形成的内埋电阻对环境温度骤变并不敏感,表现出良好的耐冷热冲击性能。

五、试验结论

在实验选择温度范围内,较高的固化温度将利于导电碳浆的固化。随固化时间的延长阻值逐渐趋近于一个稳定值,此时导电碳浆达到完全固化。测试结果表明,固化条件选择固化温度170℃,固化时间4 h可以保证导电碳浆的完全固化。为确保网印内埋电阻与粘结片的可靠结合,必须控制导电碳浆在完全固化状态下进行层压。同时,因导电碳浆电阻的孔状表面具有良好吸水性,棕化后需要进行105℃烘板1 h,除去电阻表面藏匿水分,避免分层现象的发生。测试发现,采用层压方式形成的内埋电阻,经过高温高湿与冷热冲击测试后阻值变化小,具有较好的阻值稳定性。

实验仅针对一种低阻导电碳浆开展,但涉及层压网印内埋电阻工艺时,高阻导电碳浆或其他类型电阻浆料同样需要确定适当的固化条件,完全固化以保证层压可靠性。http://www.gdzhenghang.net